QFPのハンダ付けは手作業でできる

0.5mmピッチのQFPをピッチ変換基板に

手作業でハンダ付けする方法

(2003年12月15日)

(2004年8月22日追記)

(2007年2月3日追記)

ポ イ ン ト

ハンダごてのこて先の形状は平らなものを使う

フラックスを使う

ICのリードにできるだけさわらない

ハンダブリッジは気にせず,後で修正する

遅硬化型接着剤を使って位置決めすると簡単

はじめに

ここ数年,ICのパッケージがQFPタイプに移行してきて,ボードの自作が難しくなってきました.とはいえ,「最新のチップを使ってみたい」という気持ちは常にあり,悩ましいところでした.

数年前に一度,0.5mmピッチ208ピンのFPGA(記憶では,10万円弱した)をピッチ変換基板(1万円程度)にハンダ付けしたことがあるのですが,失敗してはいけないというプレッシャーとハンダ付け作業の難しさが最近まで頭から離れず,QFPパッケージのICには手を出さないでいました.

ところが最近,各所のホームページで「QFPのハンダ付け方法」が紹介されていたり,チップや変換基板も手頃な値段(失敗してもあまり落ち込まない程度) になってきたこともあり,再度チャレンジしてみました.

結果は, ........ このページにあるとおりです.道具を揃え注意すべき点を踏まえれば,作業時間もそれほどかからず,容易にハンダ付けができることがわかりました.

このページでは,0.5mmピッチ208ピンQFPのICをピッチ変換基板(サンハヤト社QFP-51)に実装した際に得たノウハウを公開しています.ただし,ハンダ付けには熟練度が必要ですので,うまくできなかったからといって,このページのせいにしないで下さい(俗に言う自己責任でお願いします).

用意する道具

ハンダごて

20~30[W]程度のもの.今回は,太陽電機産業(グッド)のCXR-30(22[W])を使用.

こて先

これが重要.

こて先が平らなもの(マイナスドライバ状)を用意.上記ハンダごて用としてPX-60RT-3.2Dがある.

精密電子機器用として先が尖ったものが多いが,これは次の問題点があるので使用を

避ける.

・0.5mmピッチのリードはほんのわずかの力で簡単に曲がってしまう.

つまり,先の尖ったこて先ではちょっと触れただけで曲がってしまう.

しかし,先が平らになっていれば触ったとしても数本まとまるので,

簡単には曲がらない.

・先の尖ったこて先では,1ピンずつハンダ付けすることになり大変(作業時間が長大)

先が平らなタイプなら一度に4~5ピン分のハンダ付けでき,

作業時間の大幅な短縮になる

ハンダ

ごく普通のもの.ただし,あまり太いものや侵食するフラックス入りは避けたほうが無難.

私の愛用品は太陽電機産業(グッド)の直径0.6mmの高密度集積基板用

(QQ-S-571相当品)でRMAタイプ無洗浄ハンダ(と書いてある).

フラックス

これも必須アイテム.ハンダの付き(浸潤具合)が違う.無洗浄タイプがお勧め.

今回はサンハヤト社のHB-20Fを使用.

ハンダ吸収線

ハンダブリッジができたときの補修作業用.

線幅が細いタイプが使いやすい(発熱量の少ないハンダごてでも作業しやすいので).

今回は,太陽電機産業(グッド)のCP-1515を使用.

メンディングテープ(スコッチテープ)

ICや基板を固定するのに使用.セロファンテープでは熱に弱いのでおそらく不向き.

ルーペ

細かい作業なので,角度調整ができる据置きタイプが使いやすい.

(老眼が進行中の私は頭に装着するヘッドルーペを愛用)

アルコール

作業後,余分なフラックス(ハンダ吸収線から染み出たりする)を除去して,

仕上げを綺麗にするために使用する.

テスター

最後に導通テストを行うために使用.

導通時にブザーが鳴るタイプが作業効率の面で優れる.

作業手順

① 基板のランド(ハンダ付けする部分)にフラックスを塗布

(フラックスがべとつき,位置合わせがやり難くなることもある

位置決めをした後,ハンダ付けの前に塗布する方がよいかも)

② ICの位置決めと固定

固定はメンディングテープで行う.

③ ICの足にスラックスを塗布

④ ハンダ付け

ICの足の仮止め

各辺の片側の数ピンをハンダ付けして仮止めすると,

位置調整も楽で,ピンのずれなどが少なくできる.

ICのリードが浮くときは上から重しで押さえたり,テープで固定.

レジストが熱で剥がれることがあるが,あまり気にしない.

ハンダはこて先にあてて溶かす (多過ぎないように).

普通は,ハンダ付けする対象を温め,それにハンダを接触させ溶かすように作業

しますが,それではハンダブリッジが出来やすいので,ハンダごての先にハンダを

少々乗せる感じで行う.

リードから2mm位離れた所のパターンにこて先を当てる.

こて先をリード側に軽く接触する程度まで静かにパターン上を移動させる.

接触する前にハンダが流れだしリードまで到達すれば,それ以上こて先を近づける

必要はない.これで,一度に4~5本のリードをハンダ付けできる.

もし,ハンダフリッジが出来てしまったら,ハンダこてでなんとかしようとしない.

ハンダ吸収線をハンダブリッジ付近に当てて,ハンダごてで温めて吸収させる.

この時もICのリードに余計に力がかからないように注意する.

⑤ チェック

基板上の引出しパッドとリード間で導通のチェック(リード側は複数接触してもOK)

何か問題があったらルーペなどでよく観察する.

特に,リードの後ろ側の部分は観測しにくいが,横(水平)方向からのぞくなどして

注意深く観察する.

ピンが細いので対角の辺のピンとの間に「モアレ」ができる.その様子などでも怪

しいところを特定できることがある(経験済み).

⑥ 仕上げ

できあがったら,アルコールを綿棒などに染み込ませて,余分なフラックスを除去する.

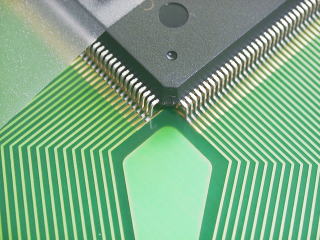

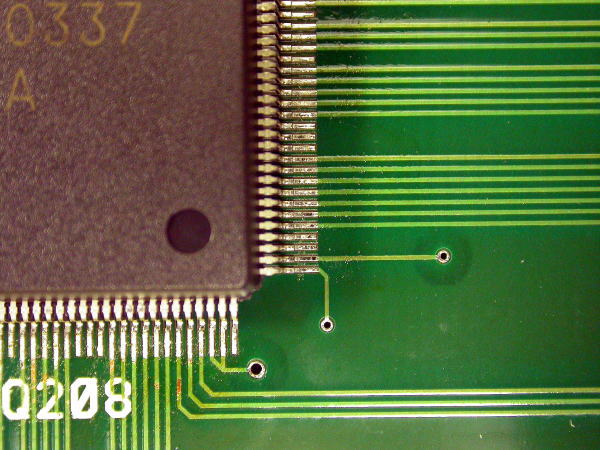

プリント基板の場合

プリント基板の場合も同様に作業することで綺麗にハンダ付けをすることができます.むしろ,ランドがハンダメッキされているため,ハンダの乗りがよく,場合によってはハンダがいらないくらいです.

基本的な手順は上記と同じですが,最近得とくしたノウハウを次に記します.

-最初にランドにフラックスを塗布するとべた付くため,リードとランドの位置合わせがやりにくくなる.

最初にフラックスを塗布せず,位置合わせをした後,ハンダ付けする前に塗布する方がよい.

-ハンダ付けの際,リードとランドが接触するようにICパッケージをしっかり押さながらハンダ付けする.

-ハンダ付けにハンダはいらない.プリント基板のランドはハンダメッキされていて,そのハンダで充分である.余計なハンダはハンダブリッジの原因となる.

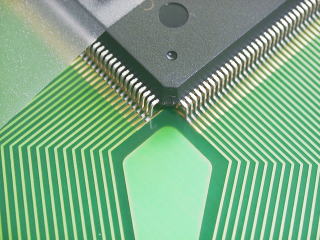

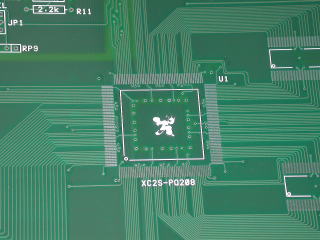

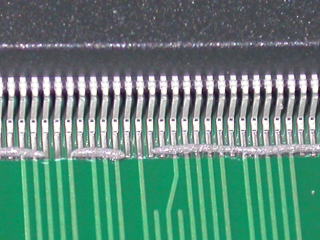

こんな具合にできます

基板設計 : オリジナル(パターン設計,フットプリント設計)

使用ツール: WinBoard (IVEX社)

基板製造 : P板.com(4層基板)

チップ : Xilinx Spartan2 TQFP-208

ハンダ付け: もちろん,私

サンハヤトの表面実装部品取り付けキット(SMX-21)を使ってみました

(2007.02.03)

<遅硬化型接着剤はなかなか具合がいいです>

QFPのハンダ付けで一番苦労するところが,リード(部品の足)とランド(プリント基板のパターン)の位置合わせです.以前から「ゆっくり固まる接着剤があればうまくできるのでは?」と考えていたのですが.サンハヤト社から当に願ったりの遅硬化型接着剤が発売になり,試してみました.

SMX-21は,遅硬化型接着剤,特殊クリーム・ハンダ,ソルダウィック(ハンダ吸収網)からなる表面実装部品用ハンダ付けセットです.

セット内容

遅硬化型接着剤と特殊クリーム・ハンダは注射器のような形状をしている.

使用後はノズル(使い捨て)をとり,キャップをして冷蔵庫で保管

接着剤は使用期限が意外と短い

ポイント

遅硬化型接着剤は塗布してから10分強待ってからリードとランドの位置あわせをおこなう.

クリーム・ハンダを塗布してからフラックスを塗る.

注意点

3個ほど続けて作業したが,2つ目終了後,2時間ほどして3つ目の作業を開始したら,接着剤がノズル内で硬化してしまった.無理に押し出そうとしたら,ノズルが外れ接着剤が飛び出した.

作業後すぐに冷蔵庫に保管したが,次の使用時にどのような状態になっているかは,次回のお楽しみとしよう.

使用手順

①遅硬化型接着剤を適度に基板に適度に塗る.

やや多めに塗った方が部品の位置調整をしやすい.

ただし,後で部品を剥がすことがある場合には少なめの方がよい(と能書きには書いてあった).

これでは少ない(適量だった時の写真は撮りそこねた)

②部品を載せて少し待つ.

・接着剤塗布直後は粘度が低いので,少し,硬化させてから位置合わせをした方が作業しやすい.

・能書きには10分位から硬化が始まるらしいので,この程度待ったほうがよい.

③集積回路をテープで固定する.

・集積回路の上面にテープ(伸びのほとんどないメンディング・テープを推奨)を貼り

位置調整をした後,基板に貼って固定する.

④クリーム・ハンダを塗布する.

・部品のリードから少し離して塗布する(フラックスを塗るため).

・途中,途切れてもよい.少なめの方がよい.

⑤フラックスを塗る

・キットには含まれていないが,フラックス(サンハヤト社のHB-20Fなど)を塗る.

・この時,ハンダには触れないようにした方がよい.

・クリーム・ハンダより先にフラックスを塗ると,ハンダが液を吸って丸まってしまい,

うまくのびないので作業順番に注意.

⑥ハンダ付け

・ハンダ付けは上記要領でおこなう.

・リードの仮止めは必要ない.

⑦余分なハンダやハンダ・ブリッジができたら.

・ハンダの量が少ない場合は,フラックスを塗って,ハンダごてで再加熱すれば分離できる.

・量が多い場合はソルダウィックで吸い取る.

・ハンダの量を適量にすれば,一発できれいにハンダ付けできる.

⑧以上で作業終了だが,今回は一緒に買った「はんだヤニ洗浄剤」で基板を洗浄してみた.

・無水アルコールでもよいが,こちらの方がよりきれいにすることができた.